انواع مخازن و دسته بندی های مختلف آن

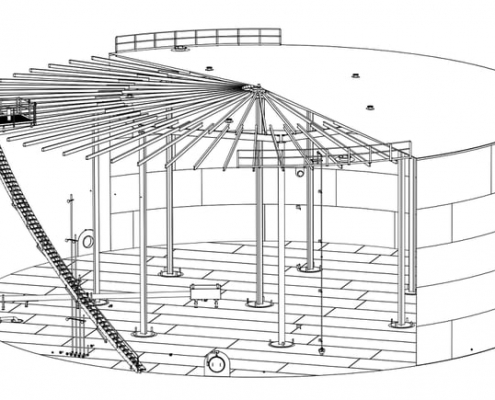

دراين نوع مخازن، فشار سيال در محدوده فشار اتمسفر بوده و از آنها براي نگهداري مواد استفاده ميشود. مخازن ثابت ذخیره به انواع مخازن هوایی و زمینی جهت ذخیره آب و مواد سوختی و صنعتی در پالایشگاهها، نیروگاهها، پتروشیمیها و سایر مکانهای صنعتی اتلاق میشود. مخازن ذخیره در صنایع پتروشیمی جهت ذخیره مایعات گازی ، مواد شیمیایی ، آب و غیره استفاده می شوند . مخازن ذخیره زیر 15 PSI فشار دارند . بطور کلی مخازن ذخیره به نوع زیر تقسیم می گردند .

- مخازن ذخیره با فشار اتمسفریک که حداکثر فشار آنها 5 PSI می باشد.

- مخازن ذخیره کم فشار که برای بهره برداری بین 5 PSIو PSI 15طراحی می گردند و دمای آنها تا °50 زیر صفر می باشد.

مراحل مختلف بازرسی فنی مخازن

بازرسی حین ساخت

- بررسی کارخانه شرکت سازنده ( دستگاه ها و تجهیزات لازم جهت ساخت )

- جلسه PIM و تنظیمITP

- بررسی نقشه های ارائه شده و تاییدیه آنها

- بررسی دستور العمل های جوشکاری ( WPS ) و تاییدیه آنها ( PQR )

- کنترل متریال های مصرفی ( ورق ها، لوله ها و سایر متریال مورد استفاده در فرآیند ساخت )

- نظارت بر مونتاژ و کنترل ابعادی طبق نقشه تایید شده

- انجام تست های غیر مخرب ( VT,PT,MT,UT,RT,Pha ) در صورت نیاز

- پدگذاری طبق نقشه تایید شده

- تنش زدایی

- تست هیدرواستاتیک پس از انجام تنش زدایی

- نصب تمامی شیرآلات و اتصالات مخزن

- تست و صدور گواهینامه شیرآلات و رهانه های اطمینان

- تهیه دفترچه بازرسی حین ساخت ( شامل تمامی مدارک و مستندات موجود و گزارش های بازرسی )

- صدور گواهینامه و پلاک بازرسی حین ساخت طبق استاندارد

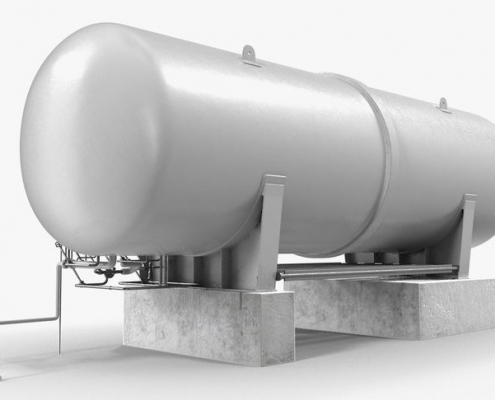

بازرسی ادواری مخازن حمل مایعات گازی

- بررسی مدارک و مستندات ( بازرسی های حین ساخت )

- بازرسی ظاهری خارجی مخزن ( بررسی دقیق بدنه، خطوط جوش و آسیب های احتمالی )

- بازرسی ظاهری داخلی مخزن (بررسی دقیق بدنه، خطوط جوش و آسیب های احتمالی )

- تست ضخامت سنجی بصورت دقیق با دستگاه کالیبره در نقاط حساس مخزن

- انجام عملیات لایروبی در صورت نیاز

- تست هیدرواستاتیک مطابق با فشار تست حین ساخت

- تست پنوماتیک و بررسی عملکرد شیرآلات و برطرف کردن هرگونه نشتی

- در صورت عدم وجود مغایرت گواهینامه بازرسی ادواری بهمراه پلاک بازرسی صادر می گردد.

بازرسی حین تعمیرات

- بررسی مدارک و مستندات مخزن معیوب

- رجوع به استاندارد ساخت

- بررسی تخصصی قسمت های آسیب دیده

- صدور دستور کار تعمیراتی مطابق با استانداردهای ساخت

- بازرسی های لازم حین انجام تعمیرات

- بررسی مدارک و مستندات تعمیرات

- انجام تست های غیر مخرب، سختی سنجی و تنش زدایی در صورت نیاز

- تست هیدرواستاتیک

- در صورت عدم وجود مغایرت گواهینامه تاییدیه تعمیرات صادر می گردد.

است و توسط پایپینگ به قسمت هایی از تاسیسات متصل میباشند.

است و توسط پایپینگ به قسمت هایی از تاسیسات متصل میباشند.

بسیار پایین (دمای کرایوژن) به کار می رود و بصورت دو جداره، که حد فاصل بین دو جداره از مواد عایق مانند پرلیت تشکیل شده است. در واقع مخازن کرایوژنیک از دو مخزن تشکیل شده است، یک مخزن فشار که به وسیله یک مخزن خلا احاطه گردیده است.

بسیار پایین (دمای کرایوژن) به کار می رود و بصورت دو جداره، که حد فاصل بین دو جداره از مواد عایق مانند پرلیت تشکیل شده است. در واقع مخازن کرایوژنیک از دو مخزن تشکیل شده است، یک مخزن فشار که به وسیله یک مخزن خلا احاطه گردیده است.